自升式鉆井平臺工作環(huán)境惡劣,,空氣中浮游的鹽分和化學污染物會加快腐蝕效率,高溫海水提供的電解質,,也加快了腐蝕進程,。以合適的拋丸機表面處理方式和正確的施工工藝配合,構成重防腐體系,,達到長效防腐效果,。

一、拋丸機表面處理,。

1,、預處理。鋼材表面預處理前應除去表面的油污,、水分和雜物,。板厚大于或等于6mm 的鋼板及型材,應在預處理流水線拋丸機處理至ISO8501-1Sa21/2 級,。板厚小于6mm的鋼板,,需動力工具打磨至ISO8501-1St3級或酸洗除銹,型材噴丸(砂)除銹至Sa2級,,拋丸清理機或噴丸(砂)除銹后,,鋼板表面粗糙度為30~75μm。經表面處理后的鋼板,、型材,,立即噴涂一度無機硅酸鋅車間底漆,干膜厚為(15±2)μm,。

2,、二次表面處理。

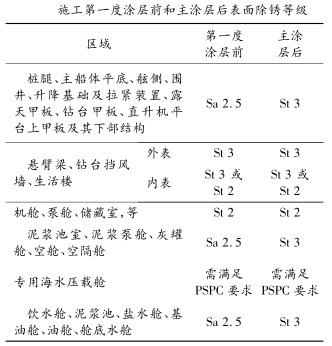

處理前應確認結構完整性,,電焊工作,、形變矯正是否完畢,預舾裝件是否按規(guī)定完成,。除銹前對鋼材表面的鹽分,、油脂等用高壓水和合適的清潔劑沖洗,以除去鋼材表面上的可溶性鹽和油脂,,并干燥,。待處理表面必須是清潔、干燥,,且所處的環(huán)境和條件須適合進行表面處理和涂裝施工,。施工第一度涂層前和主涂層后表面除銹等級見如下圖表格。

表面處理等級參照ISO8501-1∶1988。如主船體平底區(qū)域第一度涂層前,,焊接區(qū)域,、燒損及車間底漆破損區(qū)域表面處理至Sa2.5級,其他完整的車間底漆掃砂至Sa1.0 級后涂覆第一道涂層,。主涂層后分段接頭,、燒損及主涂層破損區(qū)域表面處理至St3級后涂覆相應涂層。

二,、涂裝施工,。

1、一般要求,。盡可能采用高壓無氣噴涂方式,,噴涂工具難以達到的部位和噴涂難以確保膜厚的部位或小范圍涂裝時,采用刷涂或輥涂,。

2,、遮蔽保護。升降基礎上/下滑道導向板,、鎖緊基座板,、軸承座端面、齒輪箱軸承內孔及其端面需經機加工處理,,噴涂作業(yè)時這些部位需遮蔽保護,。

3、預涂,。對于防腐蝕要求較高的部位或艙室(如飲水艙,、專用海水壓載艙、泥漿池,、鹽水艙,、基油艙等),某些涂膜厚度難以達到規(guī)定要求的部位,,如手工焊縫,、型材邊緣與反面、流水孔邊緣,、

扇形孔邊緣等,,在涂裝前或以后需刷涂1~2道,待其干燥,,方可統(tǒng)噴,。

4、復涂,。各種涂料復涂時應注意涂裝間隔時間,,前道涂料未干以前,,不得進行下一道涂裝。超過最大涂裝間隔時間時,,涂層表面必須作打毛處理,,以免影響層間附著力。

5,、涂層修補。膜厚未達到規(guī)定要求或原涂層受損傷的部位都應進行涂層修補,。涂層修補時,,所用涂料的品種、度數(shù),、每層膜厚都應與周圍涂層一致,,按原涂裝順序涂裝。修補部位與周周區(qū)域涂層的搭接應注意平滑,,以免產生明顯的高低不平,。

魯公網安備 37021102001171號

魯公網安備 37021102001171號